| Schülerberichte - 2013 |

Heute habe ich meinen ersten Tag im Praktikum bei der Firma 1st mould absolviert. Am 04. Februar 2013 bin ich mit Herrn Heckel, Herrn Seliger, Evgenij Zakutin und Andreas Türke nach Heidenau gefahren. Nach einigen Besprechungen, die Spritzgussform des Getriebedeckels betreffend, wurden wir von Herrn Sperling durch die Firma geführt. Danach sind die anderen wieder abgereist und ich war allein.

Mir wurde die Betriebswohnung gezeigt, die mich absolut begeisterte. Anschließend wurde ich noch einmal persönlich und ausführlich herumgeführt und mir wurden einige Bereiche etwas näher erläutert. Außerdem erhielt ich eine Sicherheitseinweisung.

Herr Sperling wird mich die nächsten Wochen betreuen. Er erklärte mir, dass die Firma selbst eher wenig konstruiert. Sollte es doch zu so einem ungewöhnlichen Fall kommen, nutzen sie ein einfaches Programm, das mit der Hilfe von Dreiecken die Körper erstellt.

Auf ein bereits bestehendes Teil sollte ein weiterer Part aufgespritzt werden, allerdings sollte ein Teil durchsichtig bleiben. Dies war jedoch schwierig, da durch die hohen Temperaturen und den hohen Druck der bestehende Kunststoff verflüssigt wurde und in den eigentlich farblosen Teil lief. Deswegen muss der Anguss verlagert und aufgespalten werden.

Ein Anguss ist lediglich der Punkt, an dem der Kunststoff eingespritzt wird. Dieser Punkt lag direkt neben dem durchsichtigen Part. Damit die Anforderung erfüllt werden konnte, wurde dieser Anguss auf zwei Punkte aufgeteilt, die auch weiter von dem farblosen Teil entfernt waren.

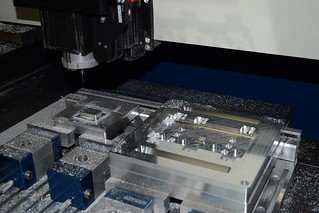

Um dieses neue Werkzeug erstellen zu können, mussten zwei Metallteile zusammengeklebt werden. Dafür musste man beide erst planieren, d. h. begradigen, um eine gute Klebefläche zu erhalten. Wir mussten zuerst den Nullpunkt bestimmen, also den Mittelpunkt unseres Werkstückes. Danach wurden die Werte für die Fräsungen eingetragen und den Rest erledigt die Maschine.

Auf die größere planierte Platte wurde Flüssigkleber aufgetragen und das kleinere Teil aufgedrückt. Um diese beiden nun verbundenen Teile wurde Klebstoff aufgesprüht, damit die Teile noch besser zusammenhalten.

Ich erwähnte die Berechnung des Nullpunktes, die ich nun etwas näher beschreiben möchte. Man arbeitet beim Fräsen mit drei Achsen: x, y und z. Die x-Achse bezeichnet die waagerechte Achse, die z-Achse die vertikale Achse und die y-Achse gibt die Tiefe an. Um den Nullpunkt zu ermitteln, sucht man den höchsten Punkt des Werkstückes aus und vergleicht diese mit einem Punkt, der genauso hoch sein müsste. Durch Wärme, Späne und anderes können diese Punkte unterschiedlich hoch sein. Sollte dies der Fall sein, nutzt man den höchsten der beiden als Höhe null für die z-Achse. Für die Bestimmung der Mitte teilt man die Strecke zwischen den entferntesten parallelen Seiten. Das Gleiche tut man, um den Mittelpunkt der y-Achse zu erhalten, nur mit den jeweils anderen Seiten. Nun hat man den Nullpunkt ermittelt.

Man muss, um fräsen zu können, den konkreten Fräsablauf festlegen. Die Firma 1st mould nutzt hierbei das Programm „Pictures“. Dieses Programm besitzt einen offenen Quelltext, sodass Fräsvorgänge individuell abgestimmt werden können. Hat man, wie in unserem Fall, zwei Teile verklebt, sollte man nicht bis z=0 fräsen. Bei unserem Beispiel bildet die Oberfläche der unteren größeren Platte die Nullachse. Würde man bis null fräsen, würden sich Späne lösen und zwischen die Werkstücke gelangen, sodass Beschädigungen auftreten können.

Bevor man genaue Fräsungen vornimmt, sollte man den Fräser auf seine Genauigkeit prüfen. Dies tut man, in dem man ihn in eine Maschine einspannt und langsam dreht. Dabei wird der Kantenverlauf von einer Kamera gescannt und ausgewertet. Man verwendet dieses Verfahren, weil sich durch Abnutzungserscheinungen die Genauigkeiten der Fräser verschlechtern können. Außerdem sollte man eher mit einer niedrigeren Genauigkeit rechnen, nur um sicherzugehen.

Ein weiterer wichtiger Aspekt ist, genau auf die Toleranzgrenzen zu achten. Toleranzgrenzen bezeichnen den Bereich, in dem ein Teil noch in die vorgesehene Maschine passt. Diese Toleranzen werden entweder in 100stel oder 10tel Millimeter angegeben. Allerdings spielt auch die Form des Fräsers eine ausgesprochen große Rolle.

In der Firma 1st mould können die Mitarbeiter mehrere Fräsungen gleichzeitig vornehmen, wenn die Teile eingespannt und er Nullpunkt ermittelt sind. Dazu müssen sie nur von ihren Computern aus die geschriebenen Fräsprogramme an die jeweilige Maschine schicken.

Die gefrästen Teile werden dann noch geschliffen, um gefährliche Grate zu entfernen. Bei unserem Beispiel wurde ein Einleger für eine bereits vorhandene Form erstellt. Dieser Einleger wird, wie der Name schon sagt, einfach in die bereits erstellte Form gelegt. Durch das Fräsen ist der Einleger aber warm geworden und hat sich demnach ausgedehnt. Deswegen muss man erst warten, ehe man den abgekühlten Einleger einpassen kann. Für die andere Seite der Spritzgussmaschine muss lediglich eine Wanne in die vorhandene Form gefräst werden, um dem neuen Teil Platz zu schaffen.

| < Zurück | Weiter > |

|---|